Die Neue Version QForm 9 ist da

Die 3D-Simulation hat sich in unserem betrieblichen Alltag bei der Auslegung und Optimierung von Umform- und Wärmebehandlungsprozessen zunehmend zu einem Standardwerkzeug etabliert. Doch gleichzeitig steigen in diesem Zusammenhang auch ständig die Anforderungen bezüglich Funktionalität, Produktivität und Automatisierungsgrad moderner Simulationswerkzeuge. Der Nutzer verlangt nicht nur nach einer möglichst schnellen Berechnung der technologischen Prozesse, sondern er erwartet zunehmend, dass ein Großteil der vorliegenden Projektierungsaufgaben vom Simulationssystem übernommen wird. Dabei soll die Vielfalt der technologischen Parameterkombinationen und Werkstoffkenngrößen möglichst effizient und automatisiert durch die Simulationssoftware in den prozessspezifischen Lösungsraum überführt werden.

QForm hat sich dieser Aufgabe über einen langen Entwicklungszeitraum gestellt und in mehreren Generationen sehr robust, effizient und präzise arbeitende FEM- Simulationssysteme mit vollautomatischer Vernetzung für Umform- und Wärmebehandlungsprozesse entwickelt. Hohe Funktionalität und automatisierte Abläufe bei der Auslegung und Optimierung von Umformprozessen stellen die Vorzüge der Neuentwicklung dar. So wurde in der aktuellen Version ein umfangreiches Paket von Algorithmen zur Gefügesimulation und Phasenumwandlungsberechnung für die Abbildung thermischer Behandlungsprozesse für gängige Stähle und Sonderlegierungen integriert. Sowohl Modelle als auch Parametrisierungen sind für den Nutzer dabei frei zugänglich in einer Datenbank hinterlegt. So besteht einerseits die Möglichkeit der Auswahl des jeweils vom Anwender bevorzugten Modells und andererseits kann er eigene Parameteranpassungen vornehmen sowie die Datenbank durch externe Informationsquellen ergänzen.

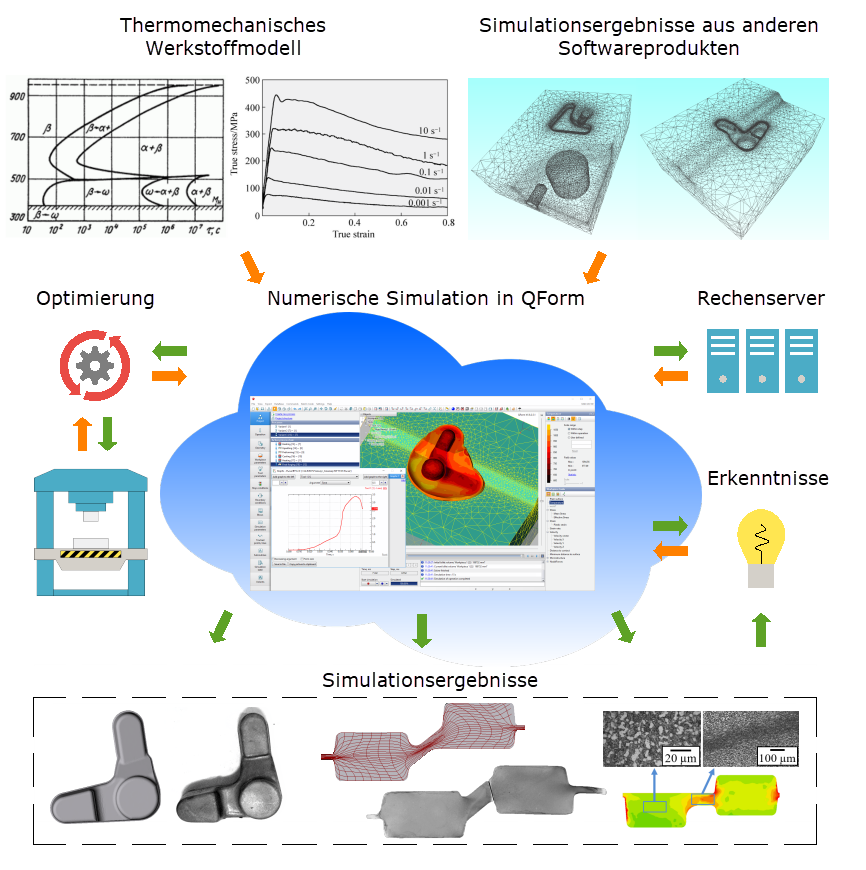

In der aktuellen QForm Version wurden umfangreiche Schnittstellen geschaffen, die es ermöglichen, von externen Modellen und Programmen unter anderem die Ergebnisse einer Vorbehandlung bzw. einer vorhergehenden technologischen Operation zu übernehmen. So können beispielsweise für die Simulation von Freiformschmiedeprozessen Gussstrukturen und Gusseigenschaften aus der Simulation des vorangegangenen Gießprozesses importiert werden. Es besteht die Möglichkeit, die Dichteverteilung, vorhandene Strukturunterschiede, Porosität und Lunker sowie die Temperaturverteilung im Block als Ausgangsdaten für die komplexe Simulation des Umformprozesses und einer nachfolgenden thermischen Behandlung zu übernehmen. Zudem können komplexe Werkstoffmodelle aus Softwareprodukten importiert werden, die auf Basis der chemischen Zusammensetzung des Werkstoffs die Fließkurven und wärmephysikalische Parameter sowie Parameter der Phasenumwandlungen des umzuformenden Werkstoffes berechnen. Die spezifischen FE-Netze können bei Bedarf in speziellen Softwaresystemen erstellt und für die Simulation in QForm verwendet werden.

Diverse im Programm implementierte Schädigungsmodelle geben dem Nutzer die Möglichkeit zur Analyse der Rissbildung und Rissausbreitung für sämtliche Verformungszustände.

Neben der einfachen Ausgangsdatendefinition kann der Nutzer in der neuen Version von QForm im Verlauf der Simulation über eine externe Optimierungsfunktionalität Rückschlüsse aus der laufenden Berechnung ziehen und in die Folgeberechnung unkompliziert einfließen lassen.

Die neue Version beinhaltet ein sehr produktives und hochpräzises Instrument zur Simulation von Ringwalzprozessen. Dabei sind die wesentlichen Grunddaten und Kinematiken etablierter Ringwalzmaschinentypen bereits im Programm hinterlegt.

Aus dem Einsatz von Client Server Technologien sowie der optionalen Anbindung an eine virtuelle Cloud ergeben sich erhebliche Vorteile der neuen QForm Version für die Nutzung in international vernetzten Großunternehmen, in Forschungseinrichtungen und in der Lehre.

Die neue Version von QForm bietet dem Anwender völlig neue Möglichkeiten zur ganzheitlichen Prozessbetrachtung in Simulation und Realität. Durch die komplexe Wissensdatenbank, deren Anbindung an Datenströme industrieller Prozesse sowie die erweiterte Funktionalität zur Interaktion mit der Maschinen- und Prozesssteuerung stellt sich QForm den Herausforderungen der heutigen Produktion und leitet damit eine neue Entwicklungsstufe der Simulationstechnologien ein.